Geautomatiseerde material handling systemen (AMHS) spelen een steeds grotere rol in moderne magazijnen. Ze zorgen voor snelheid en efficiëntie, maar als er iets misgaat, kan dat voor flinke problemen zorgen. Daarom is het testen van deze systemen zo belangrijk. Denk aan orderpicksystemen die niet de beloofde capaciteit halen of een WMS dat niet goed communiceert met de machines. Dit soort problemen kun je vaak voorkomen door een goed doordacht testproces. In dit artikel leggen we uit hoe je AMHS op de juiste manier test en waar je allemaal rekening mee moet houden.

Wat wordt er getest?

Bij de oplevering van een AMHS voert de leverancier vaak uitgebreide tests uit, samen met de klant. Het doel? Er zeker van zijn dat alles naar behoren werkt. Hier zijn een paar voorbeelden van tests die worden uitgevoerd:

- Interface tests: Werkt de communicatie tussen het Warehouse Control Systeem (WCS) en het Warehouse Management Systeem (WMS)?

- Functionele tests: Kloppen de processen binnen het WCS?

- User interface tests: Zijn de werkplekken gebruiksvriendelijk?

- Capaciteitstests: Kunnen sorteermachines genoeg volume aan?

- Productiviteitstests: Halen orderpickstations de gewenste snelheid?

- Kwaliteitstests (availability tests): Hoe betrouwbaar is het hele systeem?

Toch blijkt in de praktijk dat testen vaak minder goed gebeurt dan gedacht. Dit leidt soms tot onverwachte problemen na de ingebruikname.

Definiëren van wat een systeem moet kunnen leveren

Voor een geautomatiseerd systeem worden specifieke prestatie-eisen gesteld, zoals het aantal orderregels dat per uur verwerkt moet worden of het aantal foutloos gesorteerde dozen. Deze eisen vormen de basis voor de tests en moeten volledig terugkomen in de opzet, omgeving en resultaten van de test. Het systeem moet bewijzen dat het foutloos en snel orders kan verwerken (pick, pack en sort), terwijl operators hun taken efficiënt en langdurig kunnen uitvoeren. Deze eisen worden vertaald naar gedetailleerde tests, waarbij elk onderdeel van het systeem afzonderlijk wordt beoordeeld. De detail-eisen per niveau geven richting aan de tests en zorgen ervoor dat alle aspecten grondig worden gevalideerd.

Voorbereiden van de testen

Het voorbereiden van testen begint met de vraag wat er precies moet worden aangetoond en onder welke omstandigheden. Zo is het bijvoorbeeld essentieel dat de juiste materialen aanwezig zijn in het order-pick-systeem bij het testen van gepickte orderlijnen. Het is belangrijk om in de test-scope zowel relevante aspecten mee te nemen (zoals de technische capaciteit van het systeem) als ongerelateerde factoren uit te sluiten (bijvoorbeeld de productiviteit van operators).

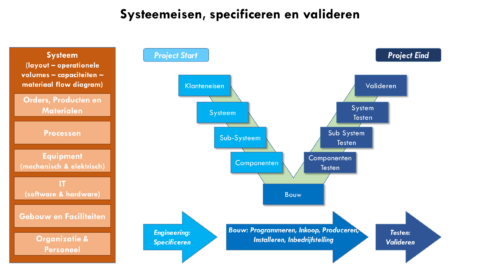

De testscope wordt vaak bepaald op verschillende niveaus, van laag (zoals het correct aansluiten van besturingskabels) tot hoog (bijvoorbeeld de werking van planningsfuncties in het besturingssysteem). Daarbij wordt gekeken naar functie, capaciteit en kwaliteit van het systeem. Het engineering V-model wordt vaak gebruikt om de tests logisch samen te stellen en de omvang ervan vast te stellen.

Alle tests moeten samenkomen in een duidelijk testplan. Dit plan moet worden afgestemd met en goedgekeurd door alle betrokkenen, zoals de projectmanager, operationele gebruikers en andere stakeholders. Hun input is cruciaal om ervoor te zorgen dat de testen volledig en relevant zijn.

Figuur. Het engineering V-Model voor specificeren en valideren o.b.v. de systeemeisen.

Hierbij is het ook van belang om niet alleen aan te geven onder welke condities een test succesvol is, maar ook wat er dient te gebeuren bij een niet succesvol resultaat van een test. Het van tevoren vastleggen wat de acceptabele vervolgstappen zijn, bij een niet succesvolle afsluiting van een test, houdt ook in dat daar in een testtraject rekening mee kan worden gehouden.

Zorgen dat testen de juiste zaken valideren

Geautomatiseerde magazijnsystemen worden in veel vormen en functies toegepast, maar delen vaak vergelijkbare componenten. Denk aan mechanische en elektrische onderdelen, PLC-besturingen, planningssystemen (warehouse control systemen) en integraties met bijvoorbeeld een WMS. Al deze elementen worden beoordeeld op functionaliteit, capaciteit en kwaliteit, met specifieke eisen vanuit klanten, engineeringprojecten en gebruikers. Zo wordt bijvoorbeeld gekeken of user interfaces gebruiksvriendelijk zijn en werkplekken ergonomisch zijn ingericht. Externe organisaties, zoals FEM (voor kwaliteit en capaciteit) en UN (voor GDP), stellen ook richtlijnen op voor deze systemen.

Wanneer kun je het beste testen?

Kwaliteitstests, zoals een availabilitytest, werken het beste onder realistische omstandigheden. Dit betekent voldoende volume in het systeem en een testperiode die lang genoeg is. Vaak is het optimale moment na de go-live, wanneer het systeem ongeveer 50% van het maximale volume verwerkt. Op dat moment zijn vaak alle condities aanwezig: orders, voorraad, goed getrainde operators en service engineers met voldoende kennis. Dit maakt het mogelijk om problemen te signaleren die later in de operationele fase kunnen opspelen.

Focus en structuur in het testplan

Een gestructureerde aanpak voor de testen o.b.v. de systeem-scope en de juiste eisen zijn van essentieel belang voor de validatieronde. Het afstemmen van de testen op de eisen en vervolgens onder de juiste omstandigheden deze testen uitvoeren, bieden de beste mogelijkheden om de functie, capaciteit en kwaliteit te valideren, zoals die door de leverancier en klant zijn afgestemd. Hierdoor worden de kansen op ongewenste verrassingen in de nabije toekomst zo goed als weggenomen. Want uiteindelijk draait het om een soepel werkend magazijn waar iedereen op kan vertrouwen.

Auteur: Peter te Baerts van St. Onge Company, www.stonge.com

Contact: ptebaerts@stonge.com